能源领域首台“大通径全电驱精细控压钻井系统” 赋能万米油气资源开发

发布时间:2025-10-24 15:41:08 | 来源:中国网 | 作者: | 责任编辑:孙玥由中国石油川庆钻探工程有限公司(以下简称川庆钻探公司)牵头自主研发的“大通径全电驱精细控压钻井系统”,成功入选国家第五批能源领域首台(套)重大技术装备。经院士专家组鉴定,该系统填补了业界在311.2mm及以上大尺寸井眼的控压技术空白,使我国在国际上具备万米级深井控压钻井作业能力,保障了我国深层超深层油气资源的勘探开发。

超深层钻井,设备研发难在哪?

随着全球油气资源开发向深层、超深层万米油气资源发展,多层井身结构使得上部井段尺寸越来越大,具有裸眼段长、多压力系统并存、钻井液排量大、岩屑产生量多、安全密度窗口窄,甚至出现零、负窗口等特征,常规钻完井溢漏复杂频繁、井控风险极大而难以钻达设计地质目标。

我国深层超深层油气资源占比70.3%,随着国家深地战略的持续推进,超深井井深已突破万米,上部更大的井眼尺寸、更高的排量,对现有精细控压钻井系统在井口压力控制精度、控制能力,设备抗冲刷和寿命等方面等方面提出了更高的要求:

一是自节流效应明显,大尺寸直井段钻井液排量高达每秒70-100升,钻井液的粘度、密度和流变性会影响其流动特性,尤其在高压环境下,流体的流速和压力变化更加显著,流体中携带的固体颗粒(如岩屑)可能堵塞通道,进一步加剧节流效应。二是管线冲蚀严重,大尺寸直井段钻井液排量高、含砂量较高,导致节流阀阀芯、阀座以及管汇转弯处等冲蚀严重。三是大通径旋转总成磨损严重,大通径旋转总成在高转速工况下,由于旋转部件与接触面之间的相对线速度较大,导致摩擦热增加、材料磨损加剧,不仅降低旋转总成的性能,甚至还会引发设备故障。四是井口压力控制难度大,控压钻井的核心目标是通过精确控制井筒压力,使其保持在安全窗口内,由于流量、设备尺寸等因素的变化,增加了井口压力精准快速调控的难度。

能源领域首台,系统突破新在哪?

为了解决深地工程钻井难题,川庆钻探公司牵头并联合中石油集团工程技术研究院、西南石油大学等内外部院所及中石油西南油气田分公司等相关单位在自主研发的“全过程精细控压钻完井技术及装备”的基础上,持续攻关研发形成了全球首套大通径全电驱精细控压钻井系统CQMPD-Max,相较国内外同类装备,该系统具备三大创新点:

首先,破解大通径旋转总成超高线速度平稳运行与高压密封难题,发明了具备自补偿功能旋转总成密封结构和旋转防喷器承压结构,研发形成了680毫米大通径电驱旋转防喷器,适应最大井眼尺寸由241.3毫米提升至593.7毫米,大尺寸苛刻条件下承压能力达到35兆帕,转速120rpm。

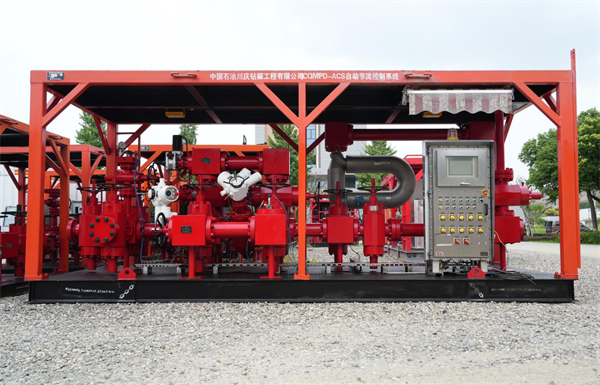

能源领域首台“大通径全电驱精细控压钻井系统”

其次,攻克大排量下高压力、高扰动节流控制技术难题,研制了基于大排量条件下测量管直径-激振频率-响应强度与测量信号特性关系的宽线性筒式节流截止阀与无级调速随动执行器,同时建立自适应陷波、自相关/互相关信号处理方法,实现超大排量下压力精准快速调控,节流系统全通径由80毫米提升至130毫米,适应每秒120升超大排量节流控压,效率提升263%。

最后,构建了大尺寸“节流阀特性曲线+PID+阀位阶跃响应”算法,研发形成井筒压力修正与排气过程目标井底当量自动追踪算法,从调节节流阀节流特性、降低管汇系统的自节流效应及提高管汇系统的抗冲蚀性能三个方面优化设计了全电驱精细控压钻井系统的管汇系统,控制精度由±0.2兆帕提升至±0.07兆帕,同时搭建远程-本地一体化控制平台,实现专家远程监测及本地协同高效控制。

明确市场定位,未来应用强在哪?

“大通径全电驱精细控压钻井系统”具有控制精度高、使用寿命长的特点,成熟度属于第八级,适用于复杂地质条件下特深井、(超)深井、水平井等复杂井型的钻井作业,通过高精度压力控制、自节流效应改善、实现井底压力实时监测与调整,防止溢流事故发生。随着常规油气资源逐渐枯竭,特深井、(超)深井等万米级复杂井型的钻井需求不断增加,且钻井技术向智能化、自动化方向发展,预期该系统年均需求量可达100井次以上,具有广阔的市场推广前景与良好的提质增效经济效益。

同时,系统生产也打破国外高端技术封锁,核心组成部分自主批量生产,国产化率100%,同时,推动了质量流量计、节流阀、密封橡胶等相关国内产业技术向高端化方向发展;完成成发明专利21件,软件著作权10件,全方位保护系统关键核心技术,提高产业链附加值,提升中国“智造”水平。

川庆钻探公司精细控压钻井技术创新团队负责人李枝林表示,大尺寸井眼控压装备在国外公司尚属空白领域,该系统不仅填补了业界(超)大尺寸井眼的控压技术空白,更有助于万米级深井的安全高效勘探开发。

目前,联合项目组已建成该系统“研发-制造-维保-服务”全链条产业,形成了覆盖各种井眼尺寸的精细压力控制能力,在川渝、塔里木、渤海湾、土库曼斯坦等深井超深井展现出优异适应性,接下来,该系统将进一步推广至中亚、中东、俄罗斯等国家的复杂区块,抢占万米级安全钻井技术制高点,为持续提升国家钻井核心竞争力、争夺国际高端市场、提高行业话语权注入强大动力。

(中国石油川庆钻探工程有限公司:左星、仲斌燕)